История фабрики

«Юничел»

Начало

В 1932 году в Челябинске на основании приказа Управления «Кожснабсбыта» в районе ЧТЗ, во втором бараке, была организована сапожно-пошивочная мастерская №4.

Поначалу обувь шилась вручную из текстиля и брезента с применением деревянных подошв. Тогда в мастерской работали всего 16 человек, а объёмы производства обуви не превышали десятка пар в день.

К 1935 году количество сотрудников достигло 50 человек. Товар для верха обуви – шевро, лак, замшу, хром получали из Москвы, Казани, Богородска, а для подошв кожтовар получали с Челябинского кожзавода.

Обувь пошивалась модельная и рядовая по образцам, разработанным по журналам из Москвы и Ленинграда. Модели обуви были разные и сложные. Заготовки имели много ажурных строчек, перфораций, всевозможных комбинаций из разных цветов и оттенков товаров.

Метод крепления: рантовый, шпильковый, клеевой и гвоздевой.

Военные годы

В ноябре 1941 года в Челябинск эвакуировали Харьковскую обувную фабрику. Ей выделили помещения на первом этаже жилого дома. Через некоторое время она была переименована в Челябинскую обувную фабрику №1 модельной обуви.

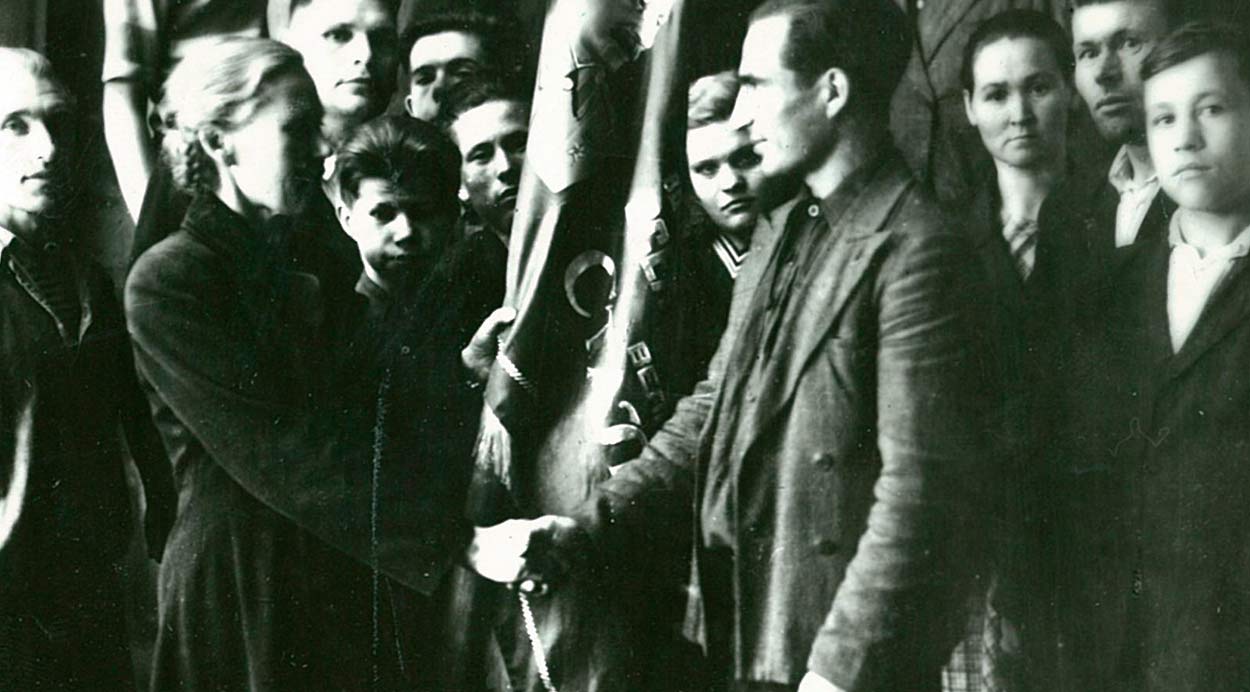

Заготовочный участок артели Кожобувь в 1940. В нижнем ряду — Овсянников Яша и Сорокин Иван — ушли на фронт и не вернулись. Всего 9 сотрудников фабрики пали в боях Великой Отечественной. В разное время на фабрики трудился 51 ветеран войны.

Многие сотрудники ушли на фронт. Им на смену пришли подростки 13-17 лет. Фабрика производила главным образом обувь для фронта, на фабрике работало порядка 120-150 человек.

В тяжелые годы сотрудники фабрики помогали фронту своими личными сбережениями, отправляли на фронт посылки с подарками и теплую одежду. Труд обувщиков в годы войны был отмечен правительственными наградами.

Работали по 12 часов, а то и больше. Часто ходили на «воскресники», чистили железнодорожные пути и выполняли другие работы.

После окончания 6-го класса школы я, как многие ребята с нашей улицы, пошел работать учеником сапожника. 6 августа 1942 года я стал рабочим, и хлебная карточка мне полагалась 600 гр.

В районе АМЗ были построены большие землянки под общежития. В одной из них была сапожная мастерская, там шили новую обувь и ремонтировали. Изготавливали спецобувь на деревянной подошве.

В артеле «Коопремонт» были организованы «фронтовые бригады». Необходимо было подшивать валенки – срезать неровные края и пришивать строченую войлочную подошву. В таких валенках удобно было ходить на лыжах.

Вскоре новые валенки кончились, а с фронта стали поступать дырявые, обожженные, набитые соломой. В валенках часто находили письма солдат, которые не успели отправить домой. Находили осколки снарядов. В подшитых валентах отправляли кисеты с махоркой, а с фронта шли благодарные письма.

Норма для взрослых была – 6 пар. Делали – 8, для несовершеннолетних норма – 4 пары. Делали 6. Вторая смена начинала работу в 18.30. Заканчивала в 4.30. Нередко сделав норму, подростки оставались учиться шить обувь.

Послевоенное время

В 1957 году Челябинские обувные фабрики №2 и №3 были объединены в одну. А еще через три года — в 1960 году Совнархоз постановил объединить обувные фабрики №1 и №2, на базе которых и была организована Челябинская обувная фабрика.

Это было стратегически выстроенное и эффективное решение. К этому времени объемы производства значительно выросли, а численность сотрудников достигла 881 человека.

В этот период отечественная модельная обувь соответствовала международным стандартам.

Объединенные производственные мощности и опыт квалифицированных кадров вскоре принесли результаты: значительно выросли объемы производства. В 1960 году фабрика выпустила уже 900 тысяч пар обуви.

Продукция с маркой Челябинской обувной фабрики не только на Урале, но и во Владивостоке, Архангельске, Ашхабаде.

Объединение

В 1960-м году выпуск составил 900 тыс. пар в год. Численность коллектива достигла 881 чел. Обувь отшивалась модельная ручного производства, мужская, мальчиковая, девичья массового производства и комнатная.

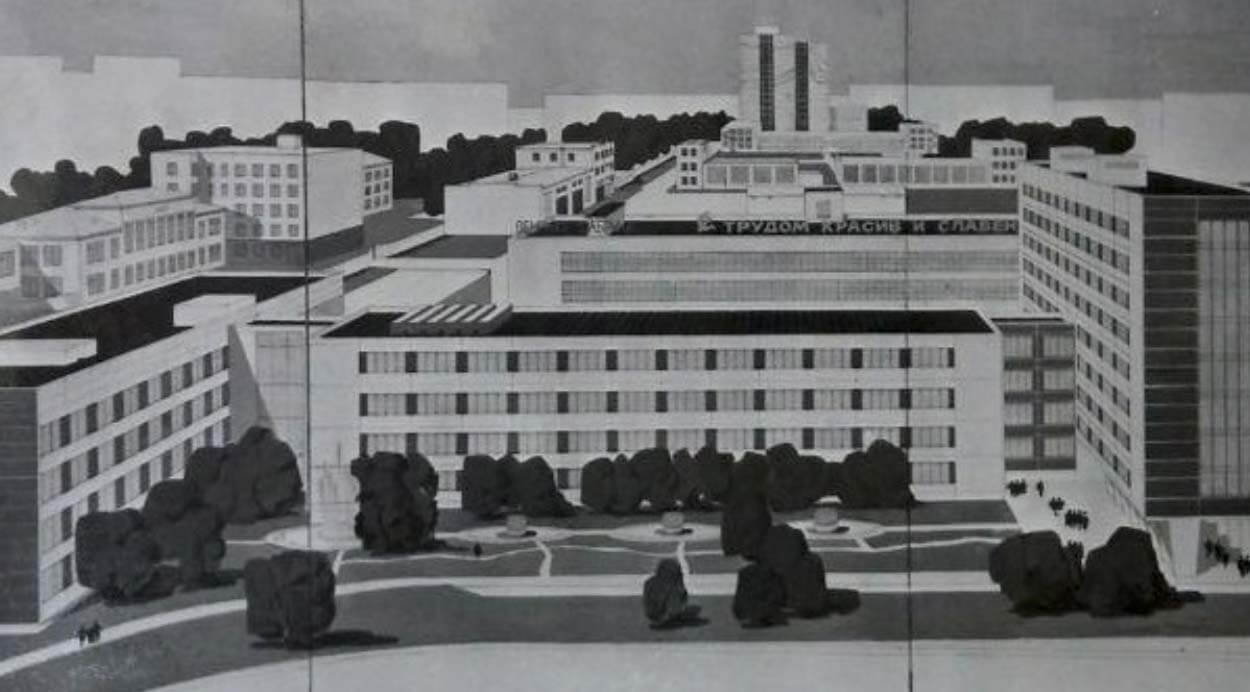

В начале 1961 года была выбрана площадка в районе Северо-запада города и начато проектирование новой фабрики.

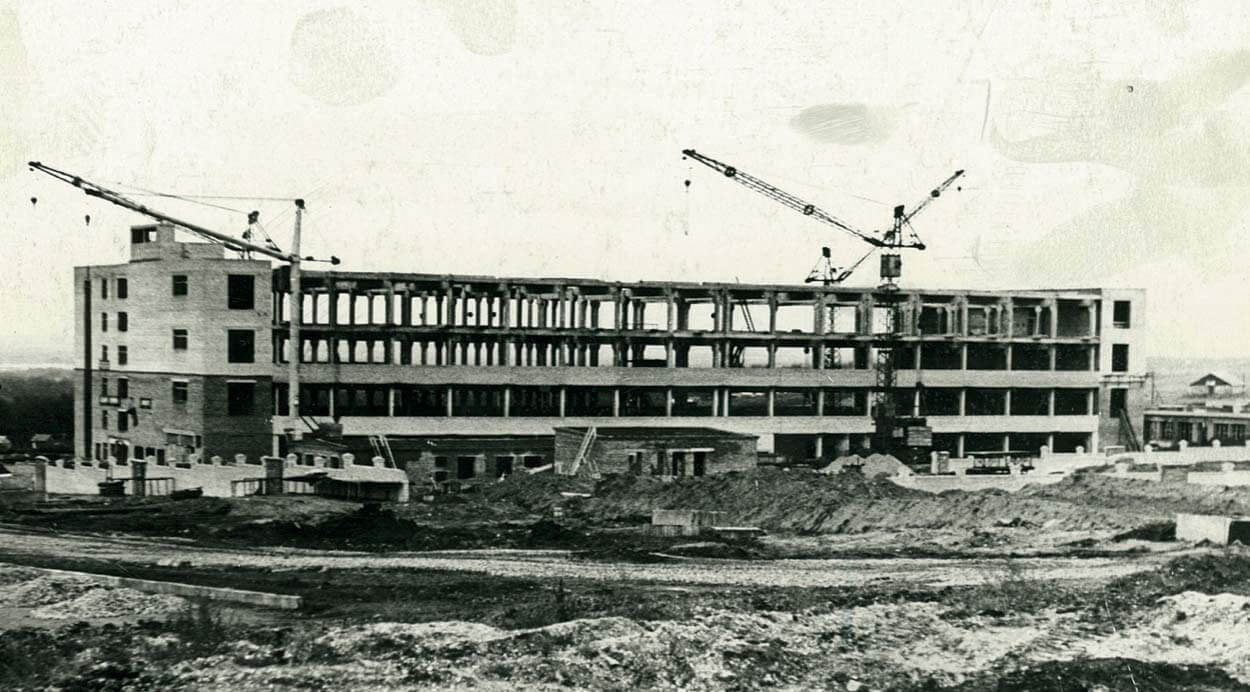

В 1968 году было сдано в эксплуатацию новое здание фабрики в северо-западной части города. Предприятие было оборудовано новейшей советской и зарубежной техникой. Было построено всего за 10 месяцев.

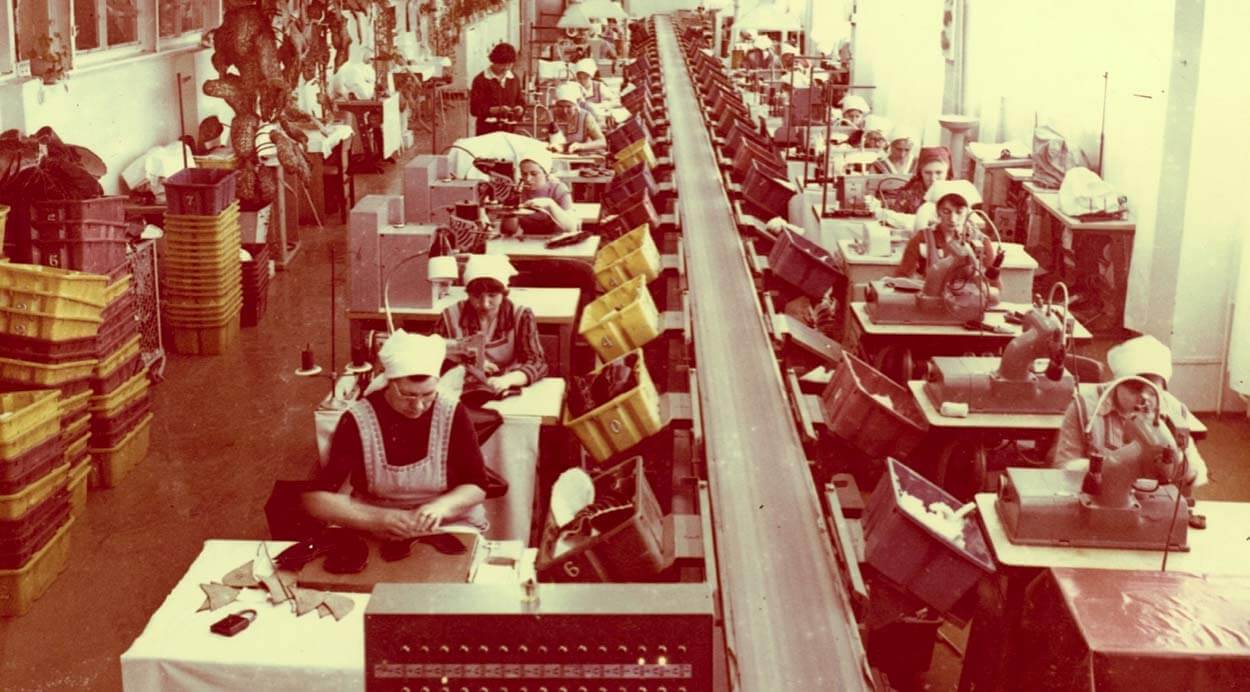

9 января 1968 года с конвейера сходят первые пары обуви. По обещанию директора, первая пара была отправлена в Москву председателю совета Министров товарищу Косыгину.

Остро не хватало рабочих на этот объем производство. В итоге кадры съезжали со всей страны с аналогичных предприятий.

Произошло новое структурное преобразование: было организовано Челябинское производственное объединение, соединившее специализированные обувные предприятия в Челябинске, Магнитогорске, Троицке, Златоусте и Кыштыме.

На новой фабрике мощностью 5 миллионов пар обуви в год было смонтировано 11 поточных линий.

Проектом предусматривалось всю хромовую обувь изготавливать рантовым методом крепления. Буквально за два года все поточные линии были технически переоснащены оборудованием, заменены конвейеры, а старый метод крепления уступил дорогу новому прогрессивному – клеевому.

К концу 60-х годов ЧПОО вышло по объему производства обуви на 3 место в РСФСР и на 5 место в СССР.

В 1975 году при обувном объединении создан фирменный магазин «Башмачок». Здесь не только продавали обувь, но и устраивали показы и обсуждения моделей с покупателями.

Показы и обсуждения моделей

С 1977 года на базе объединения начинают действовать вспомогательные структуры — научно-исследовательский институт и Дом моделей обуви.

Это был первый в стране Дом моделей промышленного типа, главной задачей которого была разработка промышленных коллекций обуви для потоков фабрик Челябинского объединения и нескольких предприятий Роскожобувьпрома.

Челябинские модели не раз были среди лучших на международных конкурсах в Германии, Турции, Польше, постоянно выставлялись на ВДНХ СССР.

Во второй половине 70-х фабрика освоила технологии изготовления среднего мужского каблука, клиновидного каблука, декоративного ранта на весь ассортимент.

К концу 80-годов выпуск обуви достиг 12 млн пар в год по всему Челябинскому производственному обувному объединению. Как свидетельствует статистика в 10-й пятилетке (1976—1980) был поставлен план выпустить 62 млн 653 тыс. пар.

К началу 80-х годов обувь поставлялась в 50 областей, краев и автономных республик Российской Федерации и в две зарубежные страны.

В середине 80-х на фабрике стартовала программа интенсификации. Освоены мощности на литьевом агрегате итальянской фирмы «Оттогали». Освоен новый метод прямого литья на обувь, значительно улучшился ассортимент. Запущены в работу два агрегата фирмы «Ново-Дзарине» для литья подошв. Освоены комплекты оборудования для двухпроцессной затяжки обуви.

А 1988 году на принципах кооперации с Вьетнамом организован пошив заготовок. Объединение первое в системе Минлегпрома РСФСР заключило прямой договор на изготовление текстильное обуви с предприятием «Сагода».

В июне 1990 года внедрено в производство оборудование итальянской фирмы «Бомбелли» по обработке подошв и задников для модельной обуви. Линию установили итальянские специалисты.

Начали выпускать обувь на подошве ТЭП.

Перестройка

1 июня 1992 года произведено разукрупнение Челябинского арендного промышленно-торгового обувного объединения. Из его состава выведены Златоустовская, Троицкая, Кыштымская обувные фабрики.

В период перестройки, когда большое количество предприятий легкой промышленности было закрыто, коллективу «Юничел» удалось отстоять свое производство. Несмотря на сокращение объемов, фабрика продолжала выпуск обуви. Резкое снижение покупательской активности привело к тому, что объем продаж упал до 600 тыс. пар в год.

Предприятие переименовано в фирму «Юничел».

С 1999 года под руководством генерального директора Владимира Степановича Денисенко началось возрождение производства. Дальнейшее развитие предприятия пошло по всем правилам рыночной экономики.

После тщательного изучения мировых моделей построения бизнеса, обмена опытом с зарубежными коллегами было принято решение о создании своей фирменной торговой сети под брендом «Юничел».

Новое время

В 2001 году фирма выкупила обанкротившееся кожевенно-обувное объединение в Оренбурге; в 2002 был приобретен контрольный пакет акций обанкротившейся обувной фабрики в Златоусте.

На предприятиях произвели капитальный ремонт, закупили новейшее оборудование. На сегодняшний день оба предприятия безубыточны и рентабельны. Новейшее оборудование позволило улучшить дизайн обуви, а также в кратчайшие сроки разрабатывать и внедрять технологически сложные модели. Создан собственный цех по производству колодок, что позволяет быстро и качественно обновлять ассортимент.

Производство непрерывно растет. Ежегодно обновляется оборудование, создаются новые сборочные, заготовочные потоки.

В 2016 году челябинская обувная фабрика «Юничел» запустила масштабную программу технического перевооружения предприятия. Закуплено 9 комплектов затяжного оборудования для Челябинской, Оренбургской и Златоустовской фабрик, которые позволили почти в 2 раза увеличить производительность и значительно разнообразить модельный ряд.

Помимо этого ряды фабричных машин пополнил новый раскройный комплекс итальянской марки «Таламонти», который используется для раскроя деталей обуви из картона и термопластических материалов — стелек, полустелек, задников и подносков. Два автоматических комплекса для раскроя деталей верха обуви. Запущены две линии по производству литых подошв. Собственная подошва еще больше снижает стоимость пары, а значит продукция «Юничел» становится еще доступнее по цене, сохраняя высокое качество.

В производстве активно внедряются новые материалы и технологии. Для создания зимней коллекции «Юничел» начинает применять материал нового поколения — «морозостойкий лак». Использует при создании зимней обуви материалы нового поколения — мембранный материал и marmotta.

Бренд прочно занимает лидирующее место среди отечественных производителей обуви и специализированных торговых сетей по количеству магазинов. При этом компания активно развивает онлайн-торговлю и начинает сотрудничество с ведущими интернет-площадками Lamoda и Wildberries.

Большое внимание на предприятии уделяется социальной поддержке сотрудников. На фабрике утвержден и используется один из лучших в России коллективных договоров, обеспечивающий социальные гарантии и льготы членам профсоюза.

В 2019 году напредприятии внедряются инструменты бережливого производства. Проводится обучение сотрудников, оптимизация производственного процесса, сокращение потерь.